随着工业4.0浪潮席卷全球,智能制造与智能工厂已成为制造业转型升级的核心驱动力。这不仅是生产技术的革新,更是以网络技术为基础,深度融合数据、人工智能与物理系统的全新生产范式。本文将系统阐述其核心特征,并结合典型案例进行深入剖析。

一、智能制造与智能工厂的主要特征

1. 全面互联与数据驱动

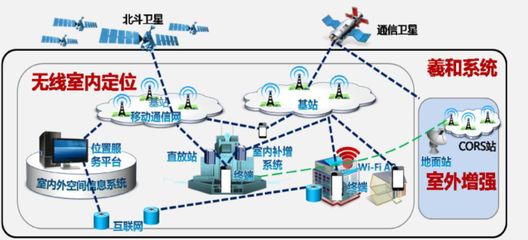

这是智能制造的基石。通过工业物联网(IIoT)技术,工厂内的设备、产品、物料乃至人员被广泛连接,形成一个实时感知和交互的网络。海量数据(生产、质量、能耗、设备状态等)被采集、汇聚和分析,为优化决策提供精准依据。生产管理从传统的经验驱动转变为科学的数据驱动。

2. 柔性化与定制化生产能力

传统大规模流水线生产模式正被打破。智能工厂能够通过模块化设计、可重构的生产线以及智能调度系统,快速响应市场变化和个性化订单需求。生产线可以在最小停工时间内切换生产不同型号甚至不同类型的产品,实现“大规模定制”。

3. 虚实融合与数字孪生

数字孪生技术是智能工厂的“大脑”。它为物理实体(如一台机床、一条产线、整个工厂)在虚拟空间创建一个高保真的数字化模型。生产计划、工艺优化、故障预测和维护都可以先在虚拟模型中进行仿真、测试与验证,再将最优方案下发给物理实体执行,极大降低了试错成本和风险。

4. 智能决策与自主优化

基于人工智能和机器学习算法,系统能够对生产过程进行实时监控、分析和预测。例如,预测性维护可以提前发现设备潜在故障;智能排产系统能动态优化生产计划以应对突发状况;质量检测系统通过视觉识别自动判别缺陷。系统具备一定程度的自感知、自决策、自执行能力。

5. 人机协同与新型工作模式

智能制造并非“无人工厂”,而是更强调人与机器的协同。机器人、AGV(自动导引车)等自动化设备承担重复、繁重或危险的工作,而人类则更多地从事创新设计、流程优化、异常处理和高价值决策等创造性工作。增强现实(AR)等技术也为工人提供了更强大的作业辅助。

二、网络技术开发及相关技术服务的关键支撑

实现上述特征,离不开底层网络技术及相关服务的强力支撑:

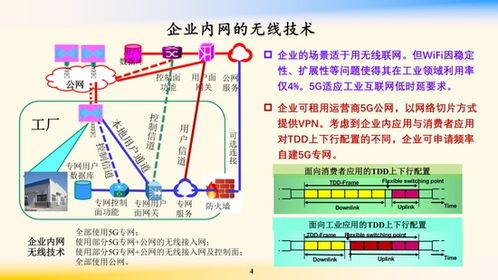

- 工业网络与通信技术:5G、TSN(时间敏感网络)、工业以太网等提供了高可靠、低时延、广连接的网络环境,确保海量数据实时、稳定传输。

- 工业互联网平台:作为核心枢纽,它向下连接海量设备,向上支撑工业APP开发与部署,提供数据管理、建模分析、应用开发等PaaS层服务,是构建产业生态的基础。

- 边缘计算:在数据产生的源头就近提供计算服务,实现对实时性要求极高的数据处理和快速响应,减轻云端压力,保障生产控制的即时性。

- 云计算与大数据服务:为海量工业数据提供存储和强大的算力,支撑复杂的模型训练、全局优化和资源调度。

- 网络安全服务:随着系统互联程度加深,工业网络安全(工控安全)变得至关重要,需要提供从设备到边缘到云端的全方位安全防护。

三、典型案例剖析

1. 西门子安贝格电子工厂

作为工业4.0的标杆工厂,该工厂实现了高度自动化与数字化。其核心在于:

- 全流程数字化:从订单到交付,所有环节数据透明可追溯。

- 智能物流:产品通过RFID芯片“告诉”机器自身加工需求,驱动生产线自动调整。

- 极致质量管控:每件产品在生产过程中产生海量数据,用于实时质量监控和工艺优化,产品合格率高达99.9988%。

2. 海尔青岛“灯塔工厂”

海尔以用户需求为中心,打造了以COSMOPlat工业互联网平台为核心的互联工厂体系。其特点是:

- 用户直连制造(C2M):用户可通过APP直接定制产品(如冰箱的颜色、功能模块),订单直达工厂,驱动柔性生产。

- 模块化设计与生产:产品被拆解为通用模块和定制模块,生产线像“乐高”一样快速组合,满足个性化订单。

- 生态化平台:COSMOPlat不仅服务海尔自身,还赋能其他行业企业进行数字化转型。

3. 宁德时代极限制造工厂

作为全球动力电池巨头,其智能工厂体现了对“极限品质、极限效率”的追求:

- AI赋能全链条:从原材料检测、涂布、分切到装配,大量应用AI视觉检测,确保产品“零缺陷”。

- 大数据分析与预测:对生产全过程的超万个质量控制点进行实时监控与分析,预测并预防潜在问题。

- 高速自动化产线:实现了电芯生产速度高达每秒一个,且生产线可快速切换以适应不同型号电池的生产。

结论

智能制造与智能工厂的本质是数据、技术与制造技术的深度融合。它以网络技术为经脉,以数据为血液,以智能算法为大脑,构建起一个高度柔性、高效、高质量且可持续发展的新型制造系统。典型案例表明,成功转型不仅需要先进技术的导入,更需要对业务流程、组织架构和管理模式的深刻变革。随着5G、人工智能、数字孪生等技术的持续演进,智能制造将迈向更高水平的自主与协同,重塑全球制造业竞争格局。